Economic Order Quantity (EOQ) atau dalam bahasa Indonesia Kuantitas Pemesanan Ekonomis adalah jumlah pembelian persediaan paling ekonomis untuk dilakukan pada setiap kali pembelian. Tujuan metode EOQ mencapai tingkat persediaan yang seminimum mungkin, biaya rendah dan mutu yang lebih baik. Secara umum EOQ merupakan suatu metode yang bertujuan untuk mengoptimalkan biaya yang dikeluarkan perusahaan mengenai kuantitas pembelian persediaan, sehingga perusahaan mampu menyeimbangkan antara biaya pemesanan dan biaya penyimpanan. Analisis EOQ tergolong metode yang mudah digunakan dengan mudah dan praktis. Dengan penerapan EOQ perusahaan akan mampu mengurangi biaya penyimpanan, penghematan ruang, dan menyelesaikan masalah akibat dari banyaknya persediaan yang menumpuk.

Dalam

penggunaan metode EOQ ada beberapa asumsi yang harus dipenuhi. Metode ini

disebut ukuran lot yang digunakan untuk pengelolaan independent demand inventory dan didasarkan pada beberapa asumsi.

Beberapa asumsi tersebut anatara lain :

-

Permintaan dikenal dan deterministik, atau konstan.

-

Lead time (waktu antara pemesanan

sampai pesanan datang) harus tetap

-

Tidak ada kejadian persediaan habis atau stock

out

-

Material dipesan dalam paket atau lot dan pesanan datang pada waktu yang

bersamaan serta tetap dalam bentuk paket.

-

Harga per unit tetap dan tidak ada perubahan harga

-

Besar carrying cost tergantung secara

garis lurus dengan rata-rata jumlah inventory

-

Besar ordering cost atau set up cost tetap untuk setiap lot yang dipesan

-

Item merupakan produk satu macam dan tidak ada hubungannya dengan produk lain

Perhitungan

Economic Order Quantity (EOQ)

Rumus

EOQ adalah :

Keterangan

:

R :

Kuantitas yang diperlukan selama periode tertentu

S :

Biaya pesanan setiap kali pesan

P :

Harga bahan per unit

I :

Biaya penyimpanan bahan baku (umumnya dinyatakan dalam satuan %)

PI :

Besarya biaya penyimpanan bahan baku per unit

Frekuensi Pembelian

Metode

EOQ mengacu pada penentuan jumlah yang sama setiap kali pembelian. Oleh karena

itu banyaknya frekuensi pembelian dalam satu tahun dapat diketahui degan

membagi kebutuhan bahan dalam satu tahun dengan jumlah pembelian tiap kali

melakukan pemesanan (EOQ). Maka apabila dirumuskan dinotasikan dengan :

I :

Frekuensi pemesanan dalam satu tahun

D :

Jumlah kebutuhan bahan selama satu tahun

EOQ :

Jumlah pembelian optimal bahan sekali pesan

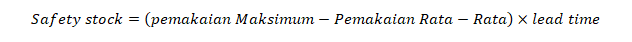

Persediaan Pengaman (Safety Stock)

Persediaan

pegaman atau safety stock adalah

suatu persediaan yang dicadangkan sebagai pengaman dari kelangsungan proses

produksi untuk menghindari terjadinya kekurangan barang. Safety stock diperlukan karena dalam kenyataannya jumlah bahan baku

yang diperlukan dalam proses produksi tidak selalu tepat seperti yang

direncanakan. Secara sederhana safety

stock bisa diartikan sebagai jumlah minimal persediaan yang harus selalu

ada dalam setiap periode guna mengantisipasi terjadinya keterlambatan pada

proses produksi akibat ketidaksesuaian persediaan.

Untuk

menghitung besarnya safety stock

dapat memakai cara relatif dengan menggunakan metode perbedaan pemakaian

maksimum rata-rata. Apabila dinotasikan maka :

Lead Time

Lead time atau waktu tunggu adalah tenggang waktu yang diperlukan sejak

pemesanan sampai datangnya bahan baku. Waktu tunggu ini bisa bersifat konstan

dan juga probabilistik. Dalam keadaan EOQ lead time diasumsikan konstan. Lead time muncul karena setiap pemesanan

pasti membutuhkan waktu dan tidak semua pesanan dapat dipenuhi secara seketika.

Waktu

tunggu perlu diperhatikan karena berkaitan erat dengan penentuan saat pemesanan

kembali (reorder point). Lead time biasanya diketahui dari waktu

tunggu pemesanan-pemesanana sebelumnya yang pernah dilakukan. Para penyedia

bahan baku menyerahkan bahan baku yang dipesan bisa tepat waktu atau terlambat.

Apabila sering terlambat berarti perlu safety

stock yang besar, sebaliknya apabila biasanya tepat waktu maka tidak perlu safety stock yang besar.

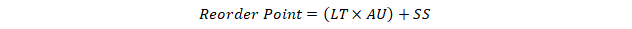

Reorder Point (Titik Pemesanan Kembali)

Reorder point adalah titik tertentu dimana perusahaan harus melakukan

pemesanan kembali, sehingga datangnya pemesanan tersebut tepat dengan

persediaan 0 ( metode EOQ). Beberapa faktor yang mempengaruhi reorder point adalah lead time, stock out cost (Biaya karena

keterlambatan bahan baku) dan extra carrying

cost (Biaya karena kedatangan bahan baku terlalu awal). Reorder point dapat ditentukan dengan

menggunakan rumus :

LT :

Lead Time

AU :

Average Usage atau pemakaian rata-rata (biasanya pemakain bahan baku per hari

kerja)

SS :

Safety Stock

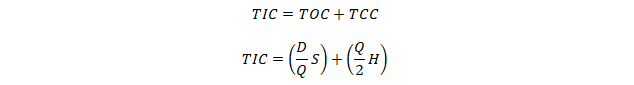

Total Inventory Cost (Total Biaya Persediaan)

Total inventory cost adalah jumlah biaya persediaan yang harus dikeluarkan. Total inventory cost sendiri adalah

gabungan dari carrying cost (biaya

pemeliharaan) dan ordering cost

(biaya pemesanan), maka apabila dinotasikan menjadi.

Keterangan

:

TIC :

Total Inventory Cost

TOC :

Total Ordering Cost

TCC :

Total Carrying Cost

D :

Jumlah kebutuhan bahan per tahun

Q :

Jumlah unit yang dipesan tiap kali pemesanan

S :

Biaya pesanan tiap kali pemesanan

H :

Biaya unit penyimpanan per tahun

Tidak ada komentar:

Posting Komentar